САПР ТП «ТеМПx64»

российское решение для создания корпоративной системы

цифрового технологического проектирования изделий наукоемкого машиностроения.

ТеМПx64 – система автоматизированного проектирования технологических процессов (САПР ТП) на различных этапах создания изделий техники, оптимизации конструктивно-технологических и организационных решений на основе цифрового моделирования производственных процессов.

Имеющийся успешный опыт применения САПР ТП «ТеМП» для автоматизированного проектирования технологических процессов сборки изделий авиационной, космической и железнодорожной техники показывает возможность «быстрой» адаптации к использованию в различных отраслях промышленности с учетом конструктивно-технологических особенностей изделий и процессов подготовки производства на предприятиях.

Имеющийся успешный опыт применения САПР ТП «ТеМП» для автоматизированного проектирования технологических процессов сборки изделий авиационной, космической и железнодорожной техники показывает возможность «быстрой» адаптации к использованию в различных отраслях промышленности с учетом конструктивно-технологических особенностей изделий и процессов подготовки производства на предприятиях.

Отличительными особенностями ТеМПх64 являются:

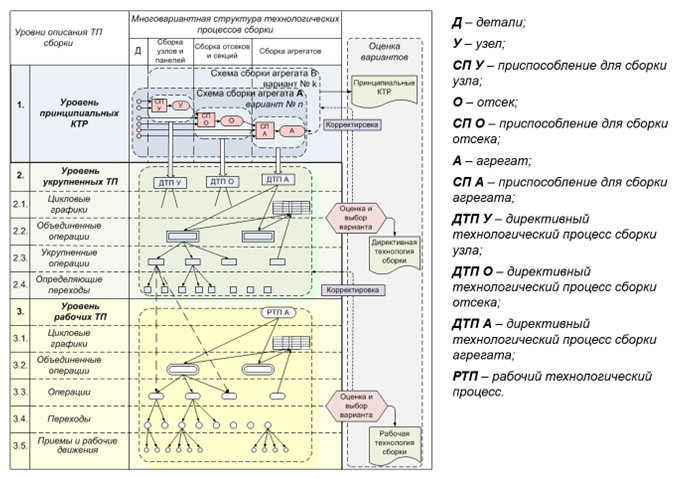

- Реализованный и внедренный в практику метод многоуровневого моделирования технологических процессов с использованием электронных 3D макетов изделий, элементов производственной системы и интеллектуальной информационной среды технологического проектирования;

- Наличие базы данных информационных объектов процессов производства изделий для авиационной техники и возможность «быстрой» её адаптации для других отраслей промышленности. База данных разработана на основе отечественных стандартов и нормативно-технических документов. Содержит несколько сотен информационных модулей, позволяющих автоматизировать, выбор оборудования / инструмента, расчет технологических режимов, трудоемкости выполнения переходов и операций, расходуемых материалов и др.;

- Гибкий инструментарий «адаптации» информационной поддержки процессов проектирования под специфику различных отраслей промышленности;

- Автоматизированная система формирования конструктивно-технологических и организационных решений, включая комплекты ТД, на основе БД информационных объектов процессов производства;

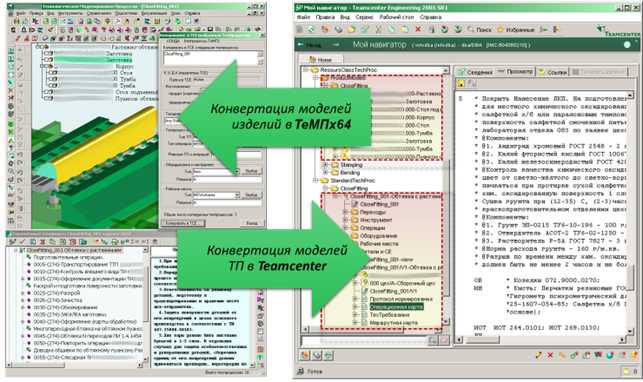

- Реализованная двухсторонняя интеграция с Teamcenter и возможность интеграции с отечественными и зарубежными PLM системами.

ТеМПх64 позволяет решать следующие задачи:

- Автоматизированное формирование и анализ технологических электронных моделей изделий;

- Проектирование и нормирование директивных и рабочих технологических процессов;

- Визуализация технологического процесса с использованием электронных моделей изделий и элементов производственной системы;

- Автоматическое формирование комплектов технологической документации;

- Автоматическая проверка соответствия рабочих технологических процессов требованиям директивной технологии;

- Выявление неравномерности загруженности ресурсов, оптимизация сроков поставки комплектующих и загруженность персонала, сокращение издержек;

- Автоматизированное формирование электронных цикловых графиков (ЭЦГ);

- Имитационное моделирование производственных процессов на основе ЭЦГ;

- Формирование и ведение информационной среды технологического проектирования, включающей в себя описание состава и параметров изделий, элементов производственной системы, алгоритмические модели принятия решений (модели технологических знаний).

Визуализация технологического процесса

Автоматическое формирование комплектов технологической документации

Автоматизированное формирование ЭЦГ

Имитационное моделирование на основе ЭЦГ

Формирование и ведение информационной среды

Технико-экономический эффект внедрения ТеМПх64

Внедрение в промышленную эксплуатацию ТеМПх64 при решении задач конструкторско-технологической подготовки производства на предприятиях обеспечит:

- выявление ошибок и нетехнологичных мест в конструкторском ЭМ изделия до запуска его в производство;

- повышение качества проектируемой технологии, ее соответствие требованиям НТД и информационно-методическим материалам;

- значительное сокращение времени проектирования ТП за счет автоматизации проектных процедур, включая расчеты технологических режимов, трудоемкости и др. показателей;

- обеспечение согласованности технологических документов, формируемых в автоматизированном режиме на основе единого первоисточника – электронной модели технологического процесса (ЭМ ТП);

- автоматизация процесса проведения корректировки ТП при изменении ЭМ изделия;

- сокращение субъективных ошибок исполнителей ТП на основе детализации ТП до уровня переходов и визуализации выполняемых действий на рабочем месте;

- анализ конструктивных схем оснастки на основе динамической виртуальной отработки технологии в рабочих зонах;

- выбор и обоснование организационных схем сборки с расчетом необходимых показателей (циклов, тактов, коэффициента загрузки оборудования и др.)